行業(yè)動態(tài)

Company environment

有尾螺套尾柄開槽深度:細節(jié)決定裝配可靠性

有尾螺套尾柄開槽深度:細節(jié)決定裝配可靠性

有尾螺套,憑借價格實惠、技術成熟的優(yōu)勢,已經成為高精密制造領域的“隱形英雄”。從汽車變速箱殼體、新能源電池托盤,到航空發(fā)動機核心部件,有尾螺套的應用幾乎無處不在。然而,即便是成熟的技術,其細節(jié)依然決定了裝配的可靠性——其中,尾柄開槽深度就是一個不可忽視的關鍵參數(shù)。

尾柄開槽深度為何重要?

有尾螺套的尾柄設計主要目的是便于安裝,在沖壓或螺孔中推動螺套到位后,尾柄需要及時斷裂,完成最終裝配。如果開槽深度控制不當,會帶來兩類典型問題:

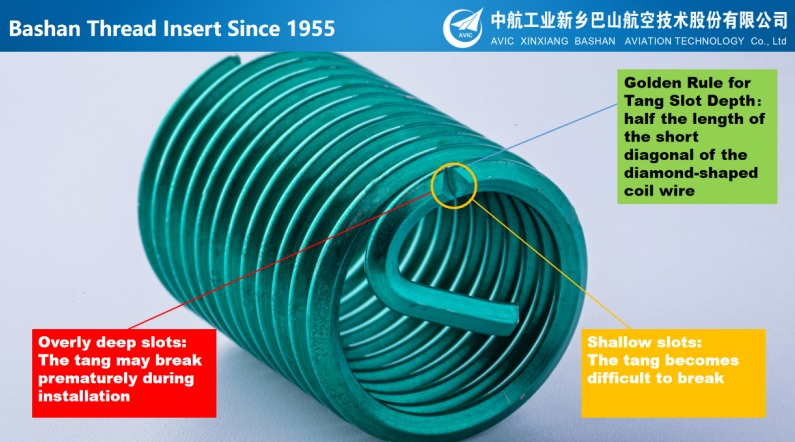

開槽過深:尾柄在安裝過程中容易提前斷裂,導致螺套無法準確到位,增加返工率和廢品率。

開槽過淺:尾柄不易沖斷,安裝后仍有殘留尾柄,需要額外工序去修整或斷開,影響生產效率,同時可能對裝配精度造成負面影響。

這兩種情況在批量生產中都會帶來成本浪費和質量風險。對于汽車和航空領域的零部件來說,這種微小的誤差都可能放大為裝配失效或性能下降的問題。

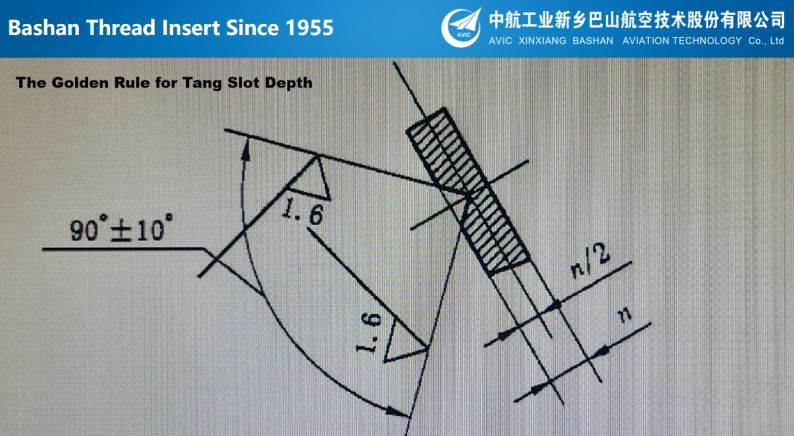

最佳實踐:尾柄開槽深度的黃金準則

通過多年的生產實踐和工藝優(yōu)化,我們發(fā)現(xiàn)尾柄開槽深度控制在繞制螺套用菱形絲短對角線長度的一半時最為理想。這一深度可以保證尾柄在安裝過程中既不會提前斷裂,也不會過于堅硬難以斷開,從而實現(xiàn)安裝的順暢與可靠。

具體來說:

對于高強度不銹鋼絲或鎳基合金絲螺套,尾柄開槽深度控制得更精細,可以通過自動化檢測或視覺測量確保一致性。

在批量生產中,統(tǒng)一標準的開槽深度不僅減少了尾柄斷裂或殘留的風險,還能顯著提升裝配效率和產品一致性。

技術優(yōu)化的意義

雖然有尾螺套技術成熟,但對尾柄開槽深度的嚴格控制,體現(xiàn)了從工藝細節(jié)入手提升產品可靠性的理念。對于制造商來說,這不僅降低了返工和廢品率,也提升了客戶對產品的信任度。

對于終端客戶,如汽車變速箱或航空發(fā)動機制造商,有尾螺套的這一微小細節(jié),直接關系到整機裝配的效率和穩(wěn)定性。在高精密制造和新能源產業(yè)快速發(fā)展的背景下,關注這些“微小但關鍵”的技術點,是企業(yè)持續(xù)提升競爭力的重要路徑。

總結

有尾螺套雖小,卻承載著裝配可靠性的關鍵。尾柄開槽深度的精準控制,是確保裝配順暢、降低生產風險的重要環(huán)節(jié)。通過遵循菱形絲短對角線一半的黃金準則,制造商可以在批量生產中保持一致性,既提升效率,也增強產品質量信任度。

在高端制造領域,成功往往源自對細節(jié)的極致追求——有尾螺套的尾柄開槽深度,就是這樣一個值得重視的細節(jié)。

返回頂部

掃一掃 關注我們